Wann ist der Ölwechsel beim Rotax-Motor fällig?

„Ölwechsel mache ich nur alle 100 Betriebsstunden”.

Ein Satz, den man nicht selten seitens Halter von Luftfahrzeugen mit Rotax-Motoren zu hören bekommt. Aber stimmt das überhaupt?

Falsche Interpretation.

Ein Blick in die Wartungsunterlagen von Rotax-Motoren zeigt: „Jährlich ist eine Wartung entsprechend der 100 h-Kontrolle durchzuführen” (Quelle: Line-Check-List-912/914). Was aber ist damit gemeint?

Das Schlüsselwort lautet „entsprechend”. Damit wird deutlich: Einmal im Jahr – also spätestens alle 12 Monate – soll eine Kontrolle des Motors durchgeführt werden, die dem Umfang einer 100-Stunden-Kontrolle entspricht.

Bei dieser 100-Stunden-Kontrolle soll auch das Öl gewechselt werden. Das bedeutet also nicht, dass es erst nach 100 Betriebsstunden gewechselt werden soll, sondern spätestens nach einem Jahr – also das, was früher eintritt.

Hierzu ein krasses Beispiel: Ein Luftfahrzeug wird innerhalb von 12 Monaten seit der letzten Kontrolle nur eine Stunde geflogen. Grundsätzlich soll der Ölwechsel spätestens nach 100 Stunden erfolgen. Das würde ja bedeuten, dass bis zum nächsten Ölwechsel noch 99 Stunden verblieben. Diese Annahme wird durch die ABER-Regel jedoch wieder eingegrenzt, die da lautet: spätestens aber nach 12 Monaten.

Denn, würde der Halter auch in den Folgejahren nur jeweils eine Stunde fliegen, käme es erst in weiteren 99 Jahren zu einem Ölwechsel. Das dies offensichtlich vom Hersteller so nicht gewollt wurde, braucht man sicher nicht diskutieren.

Ergo: Wird das Luftfahrzeug binnen 12 Monaten nur eine Stunde bewegt, ist nach Ablauf der 12 Monate dennoch eine 100-Stunden-Kontrolle durchzuführen, so, als hätte man 100 Stunden geflogen.

Ein anderes Beispiel: In einem Verein erreicht der Motor bereits nach vier Monaten eine Leistung von 100 Betriebsstunden – das Jahr ist aber noch nicht vorbei.

Klar, in diesem Fall wäre die 100-Stunden-Kontrolle durchzuführen und weitere Kontrollen setzen sich solange fort, bis das Ende des 12 Monatszeitraum erreicht ist. So kann es also sein, dass mehrere 100-Stunden-Kontrollen binnen eines Jahres erfolgen müssen. Gut, bei Privatpiloten kömmt das Phänomän eher seltener vor.

Praxis-Tipp.

Eine “100 Stunden-Kontrolle” des Motors umfasst nicht nur den Ölwechsel, sondern fordert eine umfangreiche Überprüfung gemäß Checkliste des Herstellers.

Nur durch eine regelmäßige Wartung kann die Zuverlässigkeit des Motorbetriebs gewährleistet werden.

Nicht durchgeführte Wartungen abgerechnet und Prüfsiegel erteilt

Dinge gibt´s, die dürfte es in der Luftfahrt eigentlich nicht geben.

Ein Teilnehmer bei flightparts.de nahm mit seinem Rotax 914 an einem Einführungslehrgang zur Wartung der Motorserie 912/914 von Rotax teil und legte in diesem Zusammenhang die Rechnung von dem Techniker, der zuvor die 200-Stundenkontrolle am 914er des Teilnehmers durchgeführt hatte, vor. Immerhin satte 2.700 Euro. Ferner händigte der Teilnehmer auch noch die Bescheinigung der letzten Jahresnachprüfung aus.

Auffällig: Die Wartungsarbeiten und die anschließende Jahresnachprüfung wurden offensichtlich von ein und derselben Person erledigt. Einerseits also als selbständiger Techniker und zugleich Prüfer der Klasse 5.

Mag erst einmal nicht spektakulär sein, doch dem Grundsatz nach gilt: Wer eine Prüfung abnimmt, sollte nicht zuvor auch noch die zu überprüfenden Wartungsarbeiten in Personalunion selber vorgenommen haben. Das ist allgemein bekannt.

Während des Lehrgangs fiel den Lehrgangsleitern von flightparts.de jedoch auf, dass zahlreiche Wartungsarbeiten nicht bzw. unzureichend durchgeführt wurden, was gemäß Checkliste vonseiten Rotax aber vorgeschrieben war.

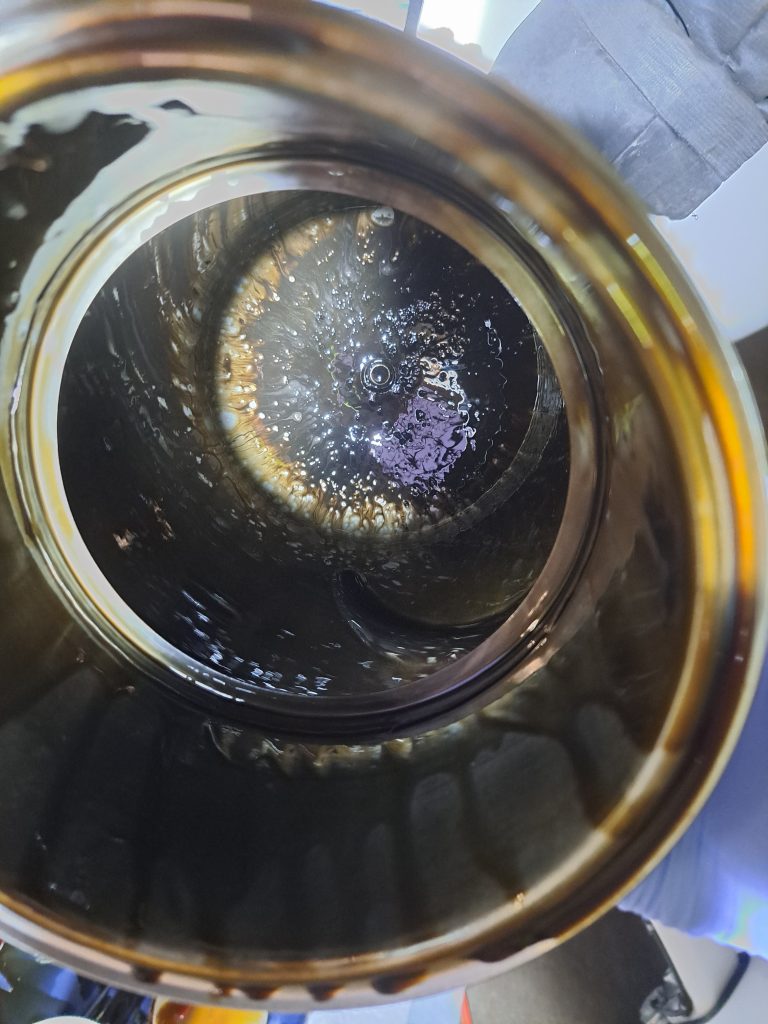

Ölbehälter nicht gereinigt.

Da die Lehrgänge von flightparts.de sich exakt an die Prüfroutinen von BRP-Rotax orientieren, wurde der Ölbehälter des 914er demontiert, was bei diesem Luftfahrzeugtyp eine Herausforderung darstellte, weil allein hierbei viel Zeit in eine sachgerechte Demontage investiert werden musste – was sich aber im Nachherein sehr gelohnt hat.

Beim Anblick des geöffneten Ölbehälters konnte man dem Teilnehmer das schiere Entsetzen aus dem Gesicht ablesen: Ein überaus versiffter Ölbehälter mit extremen Ablagerungen, die aufgrund der geringen Flugzeiten von knapp 30 Stunden nach der letzten Wartung niemals vorhanden hätten sein können.

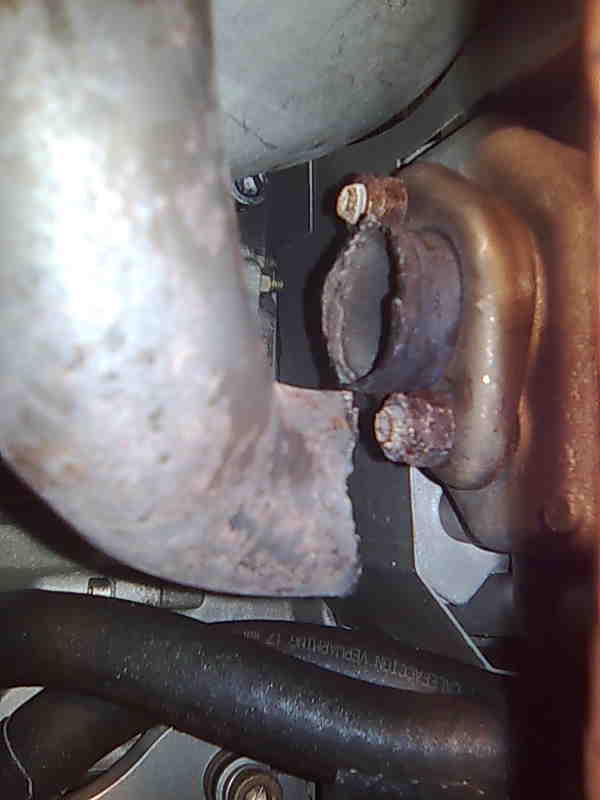

Dieser Ölfilter wurde seit mehr als 300 Stunden nicht abgebaut und gereinigt.

Das Altöl wurde zwecks Entleerung regelmäßig nur an der unten am Ölbehäter befindlichen Schraube abgelassen.

Fatal: Der Motor hatte erst eine Gesamtbetriebsdauer von 350 Stunden hinter sich.

Ergo: Der Ölbehälter wurde entgegen der Anweisungen nicht bei seiner 200-Stundenkontrolle abgebaut und gereinigt.

Aluminiumspäne und massive Verbrennungsrückstände vom Turbo.

Nachfolgende Analysen der Rückstände im Ölbehälter ließen einerseits auf unsachgemäße Bedienungen des Turbos und zudem auf einen erhöhten Rußrückstand aufgrund eines undichten Zylinders schließen.

Wäre dies so Jahre fortgeführt worden, wären schwerwiegende Schäden am Turbo nicht mehr auszuschließen gewesen. Denn anhand der Ölanalysen bei flightparts.de wurde der Turbo nachhaltig falsch bedient, was dem Halter des 914 so gar nicht offenbar war.

Zudem: Ein Zylinder hatte markante Beschädigungen, die im Rahmen der Boroskop-Untersuchungen festgestellt wurden.

Klarer Verdacht: Der Ölbehälter wurde, obwohl die Wartungsintervalle dies eindeutig fordern, noch nie geöffnet, geschweige denn gereinigt. Der Ölablass wurde bei eingebautem Ölbehälter lediglich an der untenliegenden Ölablassschraube vorgenommen – mehr nicht.

Hätte es sich um eine 100-Stunden-Kontrolle gehandelt, könnte man dies als Erklärung vorbringen, da nur alle 200 Stunden oder 24 Monaten (was früher eintritt) ein Ölwechsel mittels Ausbau des Ölbehälters erfolgen müsste, wie es das Handbuch des Herstellers fordert.

Defacto hatte das Innere des Ölbehälters zu keiner Zeit das Licht der Welt erblickt.

Pure Faulheit oder schon Betrug?

Da laut Wartungsprotokoll des Technikers (Prüfer Klasse 5) eine 200-Stundenkontrolle berechnet wurde, stellt sich folglich die Frage nach dessen Seriosität.

Denn, einerseits stellte er gegenüber dem Halter eine 200-Stundenkontrolle in Rechnung, aber ohne die notwendigen Arbeiten auch gemäß Herstellervorgaben durchgeführt zu haben, obwohl auf der Checkliste alle notwendigen Arbeiten abgezeichnet wurden.

Und anschließend hat der Techniker, nun nachfolgend in Gestalt des Prüfers – im Rahmen der Jahresnachprüfung das Testat ausgestellt.

Wäre der Teilnehmer nicht zu dem Lehrgang bei flightparts.de erschienen wäre dieser Vorfall sicher nicht aufgefallen – zum Nachteil des teilnehmenden Halters.

Offensichtlich: der Teilnehmer fühlt sich im Nachherein von dem Techniker bzw. Prüfer hintergangen – das Vertrauen missbraucht.

Tipp.

Beauftragt man einen Dritten mit der Erledigung von Wartungsarbeiten, sollte der Halter stets dabei sein und anhand eigener Checkliste die Leistungen des Technikers gemeinsam überprüfen.

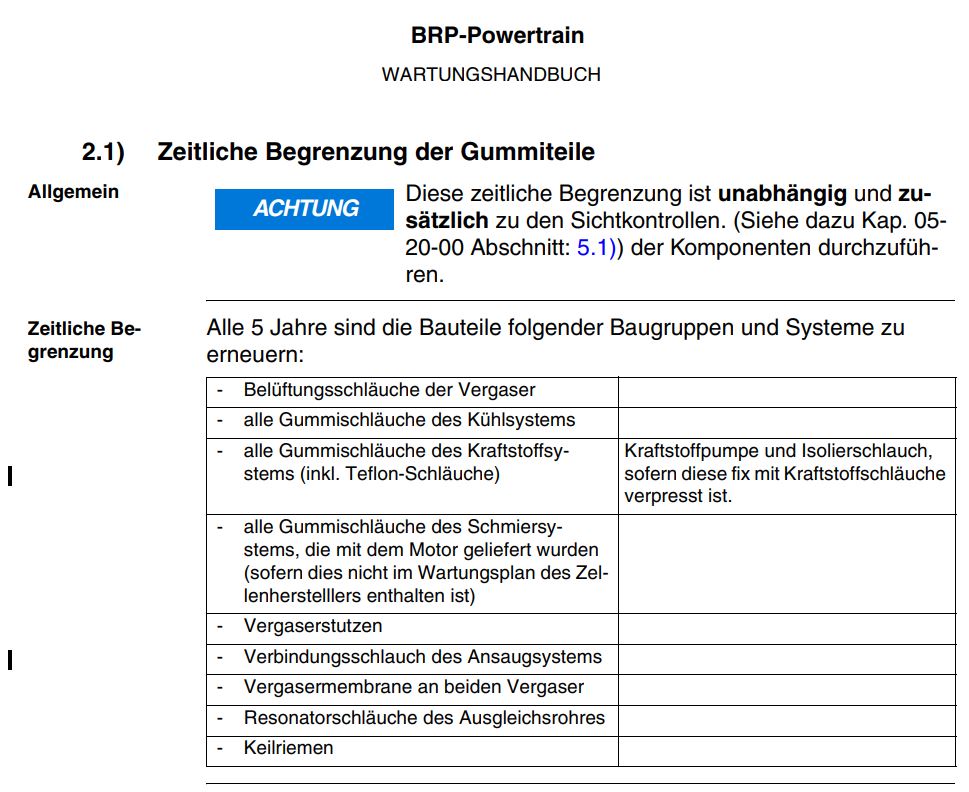

Gummiteile wechseln bei Rotax-Motoren

Kommt es aufgrund eines Störfalles am Rotax-Flugmotor zu unangenehmen Nebenfolgen, wie beispielsweise eine Außen- bzw. Notlandung oder indessen sogar zu einem Sach- oder Personenschaden, kann der Haftpflicht- bzw. Kaskoversicherer sich von der Leistung befreien, wenn am Motor die vorgegebenen Instandhaltungsmaßnahmen nicht oder nicht ordnungsgemäß durchgeführt worden sind.

Im Fall der Haftpflicht ist der Versicherer zwar zur Entschädigung einem Dritten gegenüber zur Zahlung verpflichtet (wg. Gefährdungshaftung), kann aber vom Versicherungsnehmer diese Zahlung zurückfordern.

Anders hingegen der Kaskoversicherer: Dieser kann im Fall eines kausalen Zusammenhangs zwischen nicht ordnungsgemäßer Instandhaltungsmaßnahmen und Schaden die Leistung gänzlich verweigern.

Grundlage für Instandhaltungsmaßnahmen sind stets das Handbuch des Motorherstellers in seiner aktuellen Version. Ein Auszug aus dem Wartungshandbuch (D) von BRP-Rotax soll dies verdeutlichen:

Ein aktueller Fall.

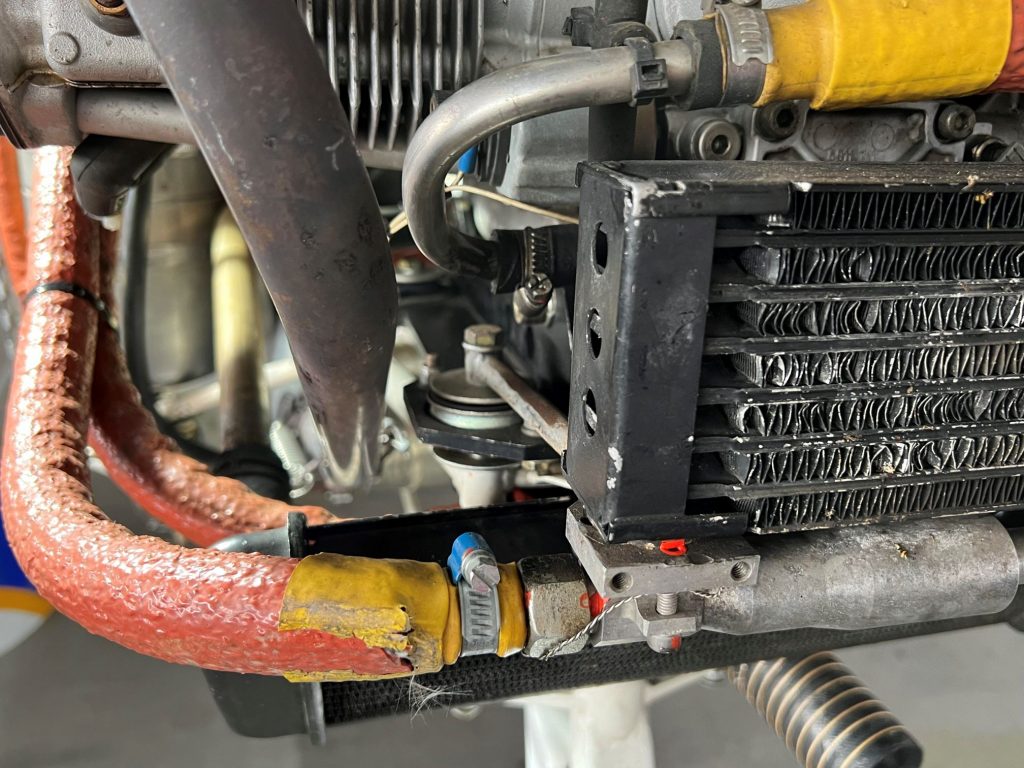

Während eines Wartungslehrgangs bei flightparts.de ließ sich der Ölschlauch zum Ölkühler bei einem Rotax 912UL ganz leicht abziehen. Eine unangenehme Überraschung für den Halter seines Luftfahrzeuges, aber auch ein Signal, dass die Schelle sich gelöst hatte, aber nie bemerkt bzw. kontrolliert wurde.

Schlimmster technischer anzunehmender Fall im Flug: Der Schlauch löst sich gänzlich vom Flansch und infolge dessen kommt es zu einem Motorausfall, weil das Ölsystem im Fluge sich binnen weniger Minuten entleert hätte und der Motor wäre unwiederbringlich zerstört.

Bei genauer Prüfung der Schellenverbindung stellte sich heraus, wie verhärtet und “ausgenudelt” der Schlauch am Ölkühler befestigt war.

Ganz offensichtlich: Die Schläuche wurden definitiv – so nach Halterangaben – in den letzten fünf Jahren nicht getauscht.

Und da schließet sich der Kreis: Mögliche Folgeschäden stehen ergo kausal mit dem Motorausfall im Zusammenhang.

Kein seltenes Phänomen.

Bei zahlreichen Wartungslehrgängen mit Teilnehmern der letzten Monate bei flightparts.de sind derartige Mängel regelmäßig festgestellt worden. Nicht, dass es den Teilnehmern nicht bewusst gewesen war, dass Gummiteile (Schläuche etc.) viel länger verbaut waren als zulässig, sondern weil der Bezug zur Notwendigkeit nicht realisiert wurde.

Frei nach dem Motto “Sieht doch noch gut aus – muss nicht neu.”

Jahresnachprüfung ist keine Instandhaltungsmaßnahme.

Die Funktion des Prüfers für die Jahresnachprüfung wird oft falsch interpretiert. Dieser konzentriert sich nämlich vorwiegend nur auf die Prüfung der Zelle des Luftfahrzeuges – weniger auf den Motor.

Dennoch fühlen sich Halter von UL-Flugzeugen stets sicher, wenn der Prüfer die Bescheinigung zur Jahresnachprüfung erteilt und wägen sich damit in Sicherheit – das kann fatale Folgen haben.

Tipp.

Regelmäßig sollten Schlauchverbindungen auf Festigkeit geprüft werden.

Reportage: Die Angst fliegt mit.

„Um 0933Z bin ich in XXXX auf Piste yy gestartet. [..] Beim Runup, im Startlauf und Anfangssteigflug waren Motorleistung und -lauf normal. Nach der Linkskurve Richtung W1 begann in etwa 1000ft [Anmerkung MSL] ein deutlich rauher Motorlauf, allmählich übergehend in Schütteln. Meine Versuche, den Motorlauf mit Vergaservorwärmung und einer Änderung der Propellereinstellung zu verbessern, waren vergeblich. Die Rücknahme der Leistung beruhigte den Lauf etwas. Nach Erklärung der Luftnotlage habe ich das Angebot des Towers angenommen, die Piste zz direkt anzufliegen. Auf dem Weg zur Schwelle konnte das Flugzeug bei mäßiger Vibration mit etwa 90kt die Höhe halten. Endanflug und Landung um 0938Z verliefen mit minimaler Leistung normal.“

[Quelle: anonymisierte Ereignismeldung; LBA] // Original Video ist hier abrufbar.

Was ist geschehen?

Auf Initiative des “Bundesamt für Zivilluftfahrt” (BAZL) mit Sitz in der Schweiz ist seit 2020 auch das hiesige “Luftfahrt-Bundesamt” (LBA) bestrebt, Unregelmäßigkeiten beim Betrieb von ROTAX-Motoren zu untersuchen, die hauptsächlich im Steigflug vorgekommen sind.

Inzwischen ist das LBA wegen der gestiegenen Zahl an eingegangenen Störungsmeldungen zu ROTAX-Motoren an die für die Musterzulassung zuständige “Europäische Agentur für Flugsicherheit” (EASA) herangetreten.

Der Hersteller ROTAX®, mit Sitz in Österreich, ist ebenfalls alarmiert.

Das Problem.

Die gemeldeten Probleme traten, wie vonseiten ROTAX® bestätigt, vornehmlich beim Startlauf der Motorserien 912 und 914 auf: Plötzlicher Leistungsverlust, unruhiger Motorlauf – bis hin zum Schütteln des Motors.

Dennoch war bei allen gemeldeten Fällen kein vollständiger Motorausfall gemeldet worden. Eine genaue Ursache hierfür konnte bis heute nicht genau verifiziert werden.

Angestoßen hatte derartige – wiederholte – Vorfälle eine Flugschule aus der Schweiz, die dieses dem BAZL gemeldet hatte.

Die vermeintlichen Ursachen.

Bis heute gibt es nur Spekulationen über die Ursachen. Insbesondere in den Foren der UL-Szene bemühen sich diverse Autoren um mögliche Expertisen – letztendlich auch nur Spekulationen, die aber immerhin als Indizien taugen. Diese lesen sich für einen außenstehenden Dritten zunächst plausibel:

Vergaservereisung

Gasbautenzüge haben Schlaufen gebildet und sich verklemmt

Schwimmer in der Vergaserkammer defekt

Dampfblasenbildung im Vergaser

Betrachtet man jedoch die hohe Anzahl von weit über 150.000 ROTAX-Motoren weltweit, stellen die bisher gemeldeten Fälle beim LBA nur eine sehr geringe Größe:

2017-2019: 12 Ereignisse

2020: 6 Ereignisse

2021: 9 Ereignisse

2022: 15 Ereignisse

2023: 8 Ereignisse (1. Jahreshälfte)

Das Szenario.

Unlängst vor einer Woche berichtete ein Pilot am Flugplatz Hildesheim gegenüber flightparts.de, er habe Angst um sein Leben gehabt und sei froh, wieder sicher gelandet zu sein.

Was war passiert? Genau das Gleiche, dass von vielen anderen Betroffenen auch bereits berichtet wurde: Im Steigflug mit dem UL-Flugzeug fing der Motor an zu stottern und rütteln – fiel aber nicht aus.

Diese für ihn erstmals erlebte Situation habe sich für ihn als ein „Horrorszenario“ angefühlt, wie er weiter berichtete – sei froh, „überlebt“ zu haben. Die Emotionen waren ihm anzumerken.

Nach seiner sicheren Landung machten sofort Spekulationen am Flugplatz Hildesheim die Runde. Von „… das war eine Vergaservereisung“, über „… nein, der hat die Vergaservorwärmung nicht reingeschoben“ bis hin zum „… ach, der hat bestimmt den Choke vergessen“.

Auffällig hierbei: In allen Varianten wird das Verhalten des Piloten infrage gestellt, weniger aber das technische Umfeld genauer analysiert. Der Pilot hat Schuld. Basta.

Im Idealfall hätte das Luftfahrzeug – ohne weitere Bewegung – unverzüglich von versierten Personen umfassend auf technischen Wartungszustand untersucht werden müssen und die unmittelbare Demontage der Vergaser wäre sinnvoll gewesen, um diese einer genauen Überprüfung zu unterziehen.

Und genauso wichtig: Eine umfassende Berichtsaufnahme vonseiten des Piloten und Meldung an das LBA bzw. DULV oder DAEC. Im Idealfall eine persönliche Befragung des Piloten.

Fehlende Aufzeichnungen über Wetter (Temperatur, Taupunkt etc.), keine Informationen über die vonseiten des Piloten wahrgenommenen Angaben über die Anzeigen der Bordinstrumente. Die Liste der zu hinterfragenden Daten wäre sehr lang.

Mangelnde Datenlage.

Damit wir zu einem der Hauptprobleme kommen: Die Datenerhebung als ein wichtiges Instrument weiterer Analysen der technischen Störung.

Ja, es gibt inzwischen einige Meldungen (derzeit 50 gemeldet Fälle) über derartiger Vorkommnisse. Da liegen beim DULV und auch LBA Störungsmeldungen vor. Aber diese Datenlage sei, so nach Angaben des zuständigen Referates des Luftfahrtbundesamtes (LBA) Braunschweig gegenüber flightparts.de, recht dürftig.

Manche Fragen seien – falls überhaupt – nur unbefriedigend beantwortet worden und seien wenig hilfreich, der Ursache nur annähernd beizukommen. Und das nicht nur beim LBA.

Auch auf Ebene der EASA (Europäische Agentur für Flugsicherheit), wo u. a. die Schweiz, Frankreich, Italien nebst Deutschland als wichtige Vertreter dieses Thema zur Chefsache gemacht haben, sind die vorliegenden Daten ebenfalls nicht so, wie man es sich vorgestellt hatte.

So gebe es zwar, Angaben des LBA zufolge, u. a. Auffälligkeiten bezüglich der betroffenen Flugzeugmuster, dies könne aber nicht Grundlage zu einer voreiligen Annahme sein.

Am wenigsten hilft es dem Motorhersteller ROTAX aus Österreich. Zwar laufen auch dort die Untersuchungen unter Hochdruck, aber eine befriedigende Lösung gibt es bis heute nicht.

So beschränkt sich ROTAX darauf zu verlautbaren, „… dass einige Untersuchungen an Flugzeugen, die gemeinsam mit den Herstellern durchgeführt wurden, gezeigt hätten, dass es eine Vielzahl möglicher – auch nicht motorbezogener – Ursachen geben kann. In einigen dieser veröffentlichten Fälle kam es zu Situationen, in denen der Motor überlastet wurde, was zu einer möglichen Detonation (unkontrollierte Zündung des Kraftstoff-Luft-Gemischs) und/oder einer Vorzündung (Kraftstoff-Luft-Gemisch wurde zur falschen Zeit gezündet) führte, die Auswirkungen auf die Langlebigkeit des Motors hatten.“ (Quelle: Zeitschrift Luftsport, Ausgabe Oktober/November 2023, S. 7)

Das Bundesamt für Zivilluftfahrt (BAZL) in der Schweiz wird da schon konkreter. Nach einer genaueren Betrachtung der einzelnen Vorfallmeldungen können folgende Ursachen für die Motorstörungen in Frage kommen:

– Dampfblasenthematik bei Benutzung von MOGAS

– Reduzierter Benzinfluss

– Nicht korrekt oder mit zu engen Radien installierte Benzinleitungen

– Vergasereinstellung

– Abgasgegendruck

– Kühlung

– Kraftstoffverunreinigungen

Zugleich aber weist die Behörde aus der Schweiz darauf hin, dass diese aufgeführten Ursachen nicht abschließend seien – weitere Vorfälle mögen Gegenstand der aktuellen Untersuchungen seien.

Genauer gesagt: „Nichts Genaues weiß man nicht.“

Meldehindernisse.

Fakt: Störungsmeldungen in der UL-Szene (davon ausgenommen die Echo-Klasse) sind nicht unbedingt vorgeschrieben und somit kann das sogenannte Dunkelfeld viel größer sein, als bisher angenommen. Bei Flugschulen und gewerblichen Vercharterern ist da der Meldedruck hingegen höher. Aber wird diesen Verpflichtungen unbedingt und in jedem Fall nachgekommen?

Man stelle sich vor, ein Charterkunde bzw. Flugschüler meldet einen derartigen Vorfall an das LBA, DULV oder DAEC. Was würde passieren? Richtig, es kommt ein Fragebogen an den Piloten und zugleich würde mit dem Vercharterer bzw. Flugschule vonseiten eines der Institutionen Kontakt aufgenommen werden, mit der Bitte um Beantwortung eines Fragenkataloges. Alles in guter Absicht.

Toll, und dann? Ganz einfach: der Pilot kann möglicherweise seinen Charter- bzw. Ausbildungsvertrag „knicken, lochen, heften und … wegschmeißen“, wie eine Redewendung sagt. „Petzerei“ geht gar nicht.

Man muss sich hier ehrlich machen: Welche Flugschule oder Vercharterer haben Lust auf die möglichen Folgen? Time is money.

Ein „naiver“ Pilot, der eine solche – erstmals erlebte – Situation wohlmöglich nicht einschätzen kann, wird sich also davor hüten, den Bürokratieapparat in Bewegung zu setzen.

Fehlende Techniker.

Wo wir bei der „Bewegung“ angelangt sind. Wer sollte eine mögliche technische Untersuchung vor Ort überhaupt vornehmen? Zeigt sich da überhaupt jemand begeistert dafür? Und nicht zuletzt, wer soll das bezahlen?

Ungeachtet dessen, dass das LBA u. a. für die UL-Szene gar nicht zuständig ist, zeigt sich ROTAX da schon extrem interessiert, wird aber leider oft zu spät oder gar nicht involviert. Da hat der Motor schon wieder viele Stunden „auf der Uhr“ und ist möglicherweise für eine Momentaufnahme wenig zu gebrauchen.

Bei bisher mehr als 150.000 verkauften Flugmotoren ist aber auch dort der Handlungsdruck nicht so groß, dass eine eigene Task-Force rund um die Uhr im Einsatz sein dürfte, um bei Meldefällen weltweit für Aufklärung zu sorgen.

Dass ROTAX – allein schon aus Imagegründen – unbedingt der Ursache auf den Grund gehen will und muss, ist offensichtlich. Aber auch hier sind die Grenzen des Machbaren erkennbar.

Erkennbar sind inzwischen auch diverse Flugzeughersteller nervös geworden und suchen nach unbedingter Aufklärung, um einen Imageschaden abzuwenden. Die hilflosen Blicke richten sich natürlich auch hier nach Österreich – auf ROTAX.

Epilog.

Nur wenn es gelingt, ein flächendeckendes, unbürokratisches und insbesondere schnelles Informationsnetz aufzubauen und darüber hinaus Freiwillige für Vor-Ort-Untersuchungen zu gewinnen, scheinen Lösungen in greifbarer Nähe.

Sensibilisierung ist hier nur ein Stichwort, was möglicherweise durch mehr Öffentlichkeitsarbeit erreicht werden könnte, insbesondere eine Motivation aller Beteiligten der UL-Szene an einer Aufklärung beizutragen, ohne dabei in eine Art „Alarmismus“ zu verfallen.

Und ganz wichtig: Keine Angst vor den Folgen einer solchen Untersuchungsmaßnahme haben zu müssen. Egal ob Pilot oder Flugschule bzw. Vercharterer.

Ziel dürfte also sein, die Motivation so hoch zu fahren, dass niemand mehr daran interssiert sein dürfte, eine Aufklärung zu verhindern.

Bisher sind zwar nur wenige derartiger Vorfälle bekannt geworden. Vielleicht mag auch das Dunkelfeld größer sein, aber viel wichtiger ist es sicher, Spekulationen endlich entgegenzutreten, die oft mehr Imageschaden anrichten, als einem lieb sein kann.

Solange also die Ursache nicht geklärt ist, fliegt der Faktor “Angst” mit – jeden kann dieser unangenehme Flugzustand ereilen. Daher sind alle Beteiligten auch unbedingt daran interessiert, dass diesem “Spuk” ein Ende gesetzt wird.

Das Gute zuletzt: Bisher ist noch in keinem Fall ein Totalausfall des Motors oder gar ein lebensgefährlicher Zustand gemeldet worden.

Wen es also ereilt, möge bedachtsam den Steigflug abbrechen, weiterfliegen und sich in Zuversicht wieder – ohne starke Umkehrkurve – dem Landeplatz nähern – motiviert sein, den Vorfall anschließend beim LBA, DULV oder DAEC unverzüglich zu melden.

(Veröffentlichung: 14.11.2023)

Informationsaustausch.

An einem gemeinsamen Informations- und Erfahrungsaustausch zu diesem Thema ist flightparts.de interessiert.

Gerne über das Kontaktformular Kontakt – flightparts.de

Rotax® Vergaser

Motorbrand rechtzeitig verhindert.

Warum die regelmäßige Inspektion von Vergasern in Rotax-Motoren so wichtig ist, scheint so manchem Flugzeugeigner offensichtlich nicht genügend bewusst. Nicht zuletzt, da insbesondere Vergaser als eine der Hauptursachen für Motorprobleme bekannt sind.

Klar, wer wenig oder keine Ahnung von Flugmotoren hat, überlässt die Wartungsintervalle wahlweise einem luftfahrttechnischen Betrieb. Wenn einem dieser jedoch zu teuer erscheint, findet sich unter UL-Piloten immer auch jemand, der die Stundenkontrollen mit helfender Hand für einen erledigt.

Flieger in der zertifizierten „Echo“-Klasse haben da allerdings wenig oder gar keine Alternativen – eine Werft scheint oftmals die einzige Lösung.

Hingegen die UL-Szene : kaum Regularien – keine überwachte Umgebung. Tipps und Erfahrungen werden oft mehr oder minder semiprofessionell ausgetauscht – Wartungen nicht immer exakt nach den Checklisten vorgenommen.

Folgen mit Ansage.

So ist es nicht verwunderlich, wenn sich – oft schleichend – Mängel anhäufen. Und diese können infolge dessen unangenehme Folgen haben – bis zum kompletten Motorausfall im Fluge.

Wenn der Motor nicht richtig „rund“ läuft, wird oft auf alles und jeden geschimpft – nicht selten in Richtung Österreich – auf den Motorenhersteller Rotax. Aber, ist dies immer auch berechtigt?

Üblicherweise werden im Rahmen einer 100-Stunden-Kontrolle das Schwimmergehäuse der Vergaser nach unten geöffnet, die Schwimmer geprüft – und der Deckel wieder angeklemmt. Das war´s.

Eine komplette Demontage der Vergaser erscheint erfahrungsgemäß manchem zu kompliziert, weil danach eine zeitintensive Neueinstellung und mechanische Synchronisation erfolgen müsste. Frei nach dem Motto: „Kann man nicht – muss man nicht – braucht man nicht.“

Beim Lehrgang entdeckt.

Während eines Motorenlehrgangs bei flightparts.de durfte der Eigner seines Luftfahrzeuges sehenden Auges feststellen, wie nachlässig der Vorbesitzer – und er selber auch – mit den Wartungsintervallen war.

Bei dem Teil Vergaserlehrgang wurden die Vergaser komplett demontiert, in alle Einzelteile zerlegt und einer genauen Sichtprüfung unterzogen.

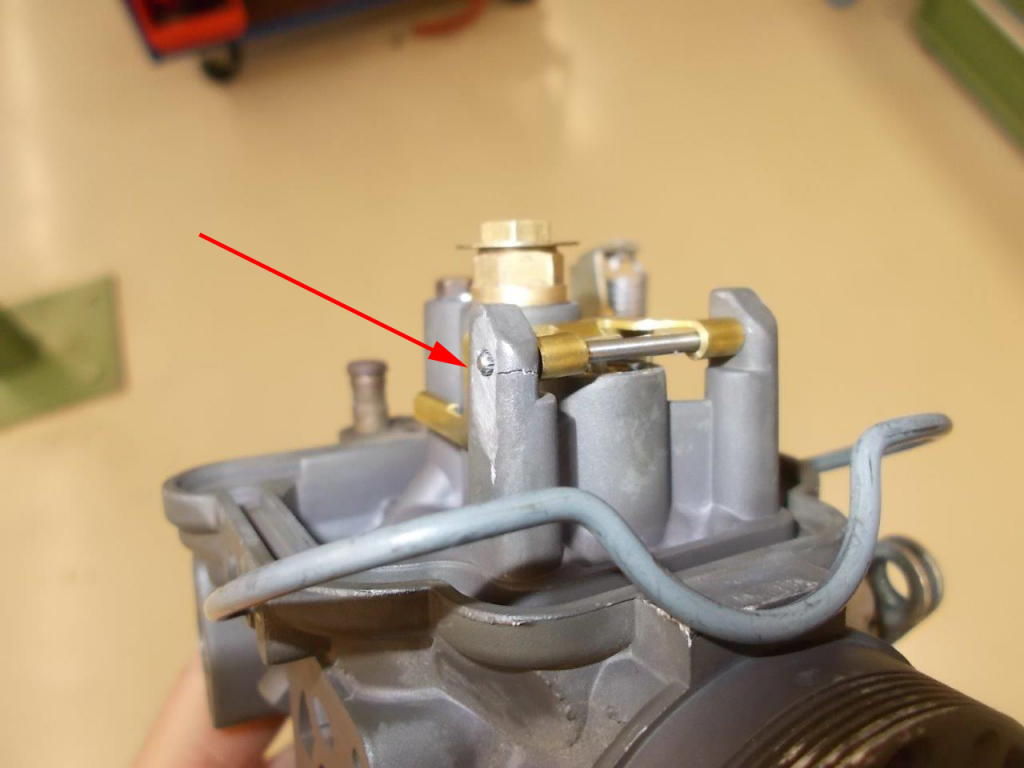

Was sofort auffiel: ein markanter Riss an der Haltung der Schwimmeraufhängung bei einem Vergaser. Auf der Seite, wo der Stahlstift (Splint) seine Zahnungen hat, um diesen vor dem Verrutschen zu hindern, war ein markanter Riss im Gussgehäuse erkennbar (siehe Foto).

Einfach erklärt: Die Schwimmeraufhängung regelt über die Schwimmernadel die Kraftstoffzufuhr im Vergaser.

Motorbrand – ein “worst case scenario”.

Würde der Bügel komplett brechen, könnte die Kraftstoffzufuhr binnen weniger Sekunden nicht mehr reguliert werden – der Sprit unkontrolliert erst die Schwimmerkammer und dann den Vergaser fluten.

Von den Folgen eines kompletten Motorausfalls während des Fluges ganz zu schweigen.

Der Super-Gau: Ob austretender Kraftstoff sich dann über den heißen Auspuff ergießen und infolge dessen es zu einem Brand im Motorraum kommen könnte, will man sich nicht weiter ausmalen.

Die Ursache.

Der Vergaser besteht aus Aluminium-Druckguss mit einer geringen Bruchfestigkeit. Bereits geringste Belastungen können zum Bruch des Lochbügels führen.

Der Metallstift, der die Schwimmeraufhängung trägt, hat von einer Seite eine Zahnung. Wird dieser Stift in die verkehrte Richtung heraus oder beim Wiedereinbau in die Öffnung des Loches mit Gewalt eingetrieben, entsteht eine starke Materialbelastung.

Diese muss nicht immer sofort erkennbar sein. Feinste – mit dem Auge nicht sichtbare – Risse können entstehen, die sich kurz über lang vergrößern und zum endgültigen Bruch führen können.

Tipps aus der Werkstatt.

Da sich die Schwimmeraufhängung am unteren Teil des Vergasers befindet, sollten bei den Stundenkontrollen die Gussbügel mittels eines Spiegels inspiziert werden.

Wenngleich es mühsam erscheint: Aus Gründen der Sicherheit bietet es sich an den Vergaser komplett vom Flansch abzumontieren und einer genaueren Sichtkontrolle zu unterziehen.

Vergaser werden auch als die “Herzen der Motoren” bezeichnet – so sollte man sie auch wertschätzen.

Tipp 1: Den Stahlstift nicht mit einem Hammer o. ä. in die Löcher treiben.

Tipp 2: Bei einer Demontage oder Wiederinstallation des Stahlstiftes diesen mit Vereisungsspray einsprühen und mit einer Spitzzange schieben. Im vereisten Zustand „schrumpft“ dieser nämlich und lässt sich einfacher durch die Löcher bewegen. Nimmt die Nadel wieder Raumtemperatur an, dehnt sich diese aus und verankert den Sicherungsstift an der Seite der Einkerbungen.

Tipp 3: Eine Kontrolle mit UV-sensiblen Rissprüfmittel auf eventuelle Schäden in Erwägung ziehen.

Tipp 4: Wartungsintervalle gemäß Handbuch beachten.

Dieser Artikel wurde von in folgenden Luftsportmagazinen veröffentlicht:

Auspuffanlage marode

Wenn Fliegen zur Todesfalle werden kann

Aus Gründen der Sicherheit im Luftverkehr veröffentlichte flightparts.de am 11. März vorsorglich ein ALERT mit dem Hinweis, dass es beim Flugzeugmuster MCR-01 ULC möglicherweise bauart- bzw. betriebsbedingt zu Rissen und Brüchen an der Auspuffanlage kommen kann. Zurecht, wie weitere Recherchen von flightparts.de ergaben.

Das ist passiert.

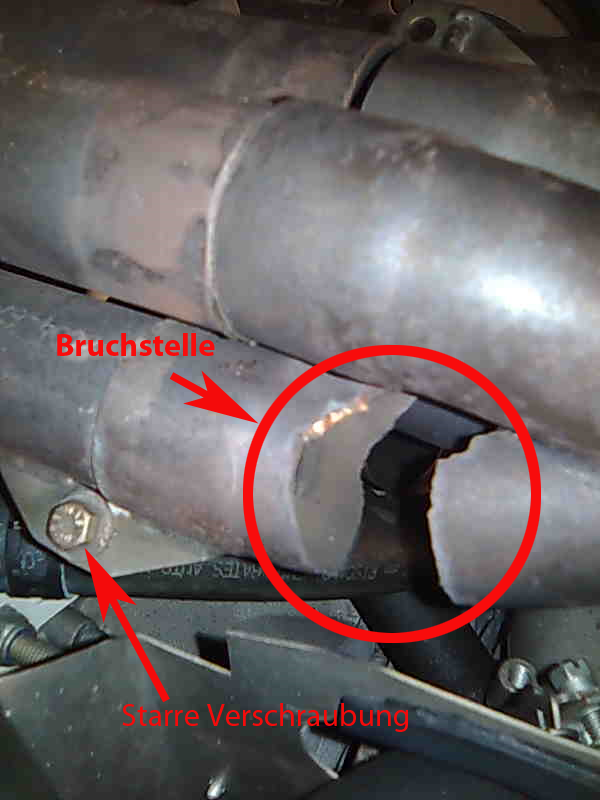

Bei einem Teilnehmer, der seine MCR-01 (ca. 250 Gesamtflugstunden) zu einem flightparts.de Praktiker-Lehrgang für Rotax-Motoren nach Hildesheim angeflogen hatte, wurden mehrere Risse und Brüche an der Auspuffanlage entdeckt, die auf den ersten Blick nicht gleich erkennbar waren.

Ein Weiterflug hätte lebensgefährlich enden können, zumal die Auspuffgase bereits ungehindert in den Motorraum gelangten – die Gefahr einer Kohlenmonoxid-Vergiftung war extrem hoch.

Seit 2015 ist der Typ als Bausatz oder ready-to-fly vom französischen Hersteller SE-Aviation Aircraft (Frankreich) erhältlich. (Quelle: Wikipedia.fr; Ian Kirk / Kennzeichen anonymisiert)

Der Schaden.

Unmittelbar am Zylinder #3 des Rotax 912 weist das Abgasrohr einen ca. 310 Grad umlaufenden offenen Riss auf. Nur wenige Flugstunden weiter und es käme zu einem vollständigen Abriss.

Und wenn das Abgasrohr endgültig abgerissen wäre, könnten Flammen aus dem Zylinder austreten und so einen Brand verursachen, wie der anwesende Prüfer bei flightparts.de vor Ort demonstrierte.

Bereits jetzt war offensichtlich: Mit jedem Abgasaustritt aus dem Zylinder traten mehr oder minder Kohlenmonoxid-Gifte aus dem Riss aus und bedeuteten eine lebensbedrohlich Lage.

Der Folgeschaden.

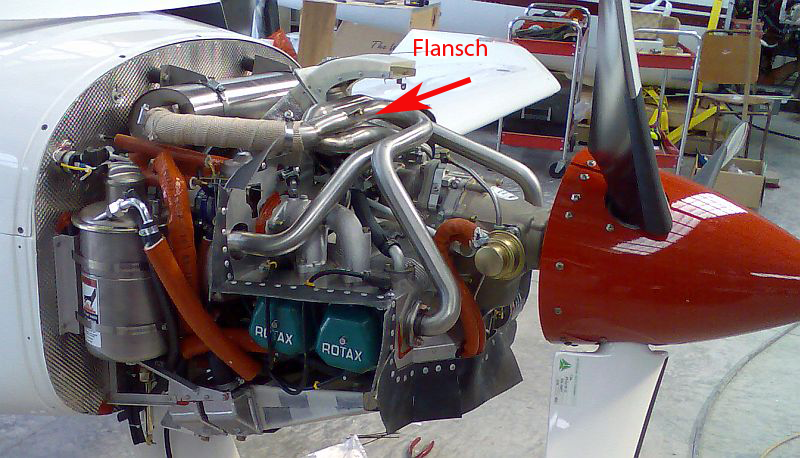

Zunächst muss man wissen, dass die Auspuffanlage bei der MCR-01 – entgegen der sonst üblichen Bauweisen – oberhalb des Rotax-Motors verbaut wurde, wie nachfolgendes Muster zeigt.

Die vier einzelnen Abgasrohre werden oben über ein Sammelflansch zu einem Hauptrohr zusammengeführt, welches dann wiederum zum Auspufftopf weitergeleitet wird.

Folgt man den einzelnen Abgasrohren bis hin zum Auspufftopf, fällt einem die recht starre Bauweise auf. Schwerlich vorstellbar, dass hier Vibrationen und Schwingungen abgeleitet werden können.

Bei weiterer Kontrolle der Auspuffanlage die Erkenntnis: Würde das Abgasrohr an Zylinder #3 wegbrechen, hätte dies unmittelbar zur Folge, wie bereits in einigen Fällen passiert, dass wegen der starken Vibrationen das andere Ende vom Flansch vollständig weggebrochen wäre.

Akute Gefahrenlage.

Bereits durch den massiven Spalt des gerissenen Abgasrohres an Zylinder # 3 stellten sich auch keine Zweifel mehr nach einer Gefahrenlage. Das Luftfahrzeug war nicht nur fluguntauglich, sondern ein Weiterbetrieb wäre lebensgefährlich.

Lebensgefährlich deshalb, weil Kohlenmonoxid geruchs- und farblos ist. Man weiß nicht ob, wann und in welcher Konzentration sich dieses Gas ins Cockpit einschleicht, bis der Pilot anfängt unter den Auswirkungen zu leiden.

Feinste undichte Verbindungen bzw. Luftansaugschläuche reichen bereits aus, dass Kohlenmonoxid vom Motorraum in das Cockpit gelangen kann.

Und, schon eine leichte Kohlenmonoxid-Vergiftung verursacht Kopfschmerzen, Schwindel und Müdigkeit, was sich im Cockpit gefährlich auf das Verhalten des Piloten auswirken kann – über einen längeren Zeitraum führt die Einatmung zum „schleichenden“ Tod.

Wäre der Schaden nicht bei flightparts.de während des Lehrganges entdeckt worden, hätte dies möglicherweise auch das Leben des Teilnehmers kosten können, wenn dieser infolge einer Kohlenmonoxid-Vergiftung die Kontrolle über das Luftfahrzeug verloren hätte.

Horrorszenario: Man mag gar nicht daran denken, wenn vielleicht auch nach dem Abriss des Auspuffrohres am Zylinder #3 das – dann möglicherweise brennende – Luftfahrzeug in bewohntes Gebiet abgestürzt wäre.

Zweifel an 5-Jahres-Kontrolle.

Der Teilnehmer erwarb die MCR-01 im Juni 2022 und konnte auf Rückfragen von flightparts.de die Rechnung einer 5-Jahres-Kontrolle des Rotax 912 bestätigen, die im Juni 2021 vonseiten des Herstellers und Wartungsbetriebes „SE-Aviation Aircraft“ (Frankreich) erfolgte.

Auf dieser Rechnung – die zugleich auch eine 100-Stunden-Kontrolle beinhaltete – sind u. a. die Revision der Vergaser, 8 neue Zündkerzen, neues Öl und ein neuer Ölfilter aufgeführt.

Wie sich während des Lehrganges jedoch bereits herausstellte: Weder haben die Vergaser eine Revision erhalten oder sind die Zündkerzen ausgetauscht worden, noch kann eine wirkliche 5-Jahres-Kontrolle überhaupt zweifelsfrei erfolgt sein.

Denn, bei einer solchen Kontrolle hätten diese Langzeitschäden – und als solche waren sie zweifelsfrei zu erkennen – zwangsläufig entdeckt werden müssen. Diese Risse und Brüche sind offensichtlich das Ergebnis eines längeren Prozesses.

Der Hersteller SE-Aviation Aircraft, der die vermeintlichen Kontrollen durchgeführt haben will, muss sich sehr wohl die Frage gefallen lassen, warum hier so – um es noch diplomatisch auszudrücken – „schlampig“ gearbeitet wurde.

Nach fest kommt ab.

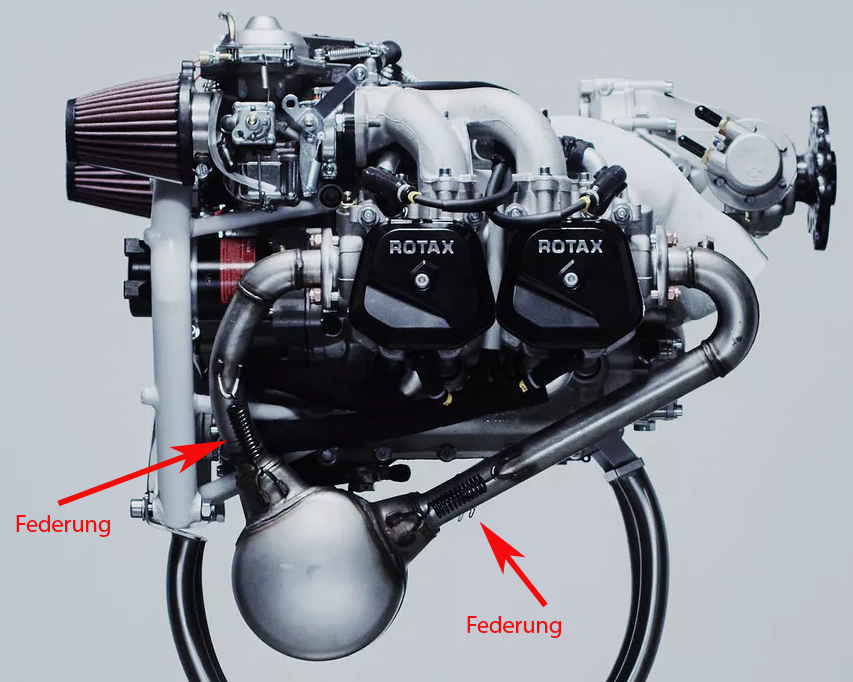

Bei älteren Rotax-Motoren kommt es insbesondere beim Starten des Motors zu Schwingungen, die bis zu 3 cm die Bauteile in Bewegung halten können – auch bei zu untertourigen Drehzahlen rüttelt und schüttelt sich der Motor.

Bauteile, die nicht über genügend Bewegungsfreiheit bzw. Ausdehnung zwischen Flanschen haben und dadurch einer starken Materialbelastung unterliegen, sind daher anfällig für Materialermüdung mit Gefahr von Riss- und Bruchbildung.

Nicht ohne in Grund haben Rotax-Ingenieure bei der Entwicklung darauf geachtet, u. a. die Auspuffanlage federnd zu installieren – die Bauteile sind gerade deswegen überwiegend freischwingend montiert. Motorschwingungen sind somit von der Auspuffanlage durch die gefederten Flansche zwischen Abgasrohren und Auspufftopf vor Scherwirkungen geschützt.

mit ausreichendem Federweg, die Vibrationen ableiten (Foto: Rotax®)

Von wegen Einzelfall.

Nun könnten der Hersteller SE-Aviation Aircraft – als Nachfolger der DynAir – und Kritiker argumentieren, es würde sich hier um einen Einzelfall handeln, der nichts mit der Konstruktion des Luftfahrzeuges als solches gemein habe.

Auch in den „Bulletins“ sind keine Hinweise auf derartige Vorkommnisse aufgeführt.

Recherchen von flightparts.de haben jedoch ergeben, dass derartige Schäden bereits seit mehr als 15 Jahren immer wieder vorgekommen sind.

Da hilft bereits ein Blick nach Frankreich, wo die überwiegende Anzahl der Flugzeugmodelle MCR-01 stationiert sind.

Auffällig hierbei: Stets traten derartige Schäden bei Luftfahrzeugen nach rund 200 bis 250 Betriebsstunden bei mehreren Flugzeugeignern auf, wie Recherchen von flightparts.de zeigen.

Und alle hatten genau das gleiche Problem: Risse in den Abgasrohren und Brüche an den Flanschverbindungen.

Fazit: Von Einzelfällen keine Spur.

Musterbetreuer mauert.

Für die MCR-01 ist als deutscher Importeur und Musterbetreuer die Firma Korff aus Miltenberg zuständig. Auf schriftliche Anfrage von flightparts.de, ob dieser Kenntnisse über derartige Vorfälle hat oder entsprechende Hinweise von SE-Aviation Aircraft (Frankreich) vorliegen, gab es bis heute keine Antwort.

Happy end.

Der Prüfer bei flightparts.de konnte die Bruchstellen bzw. Risse provisorisch aufwändig reparieren und somit einen Weiterflug zur weiteren Behebung der Schäden gewährleisten.

Nicht nur, dass der Teilnehmer bei diesem Praktiker-Lehrgang sehr viel über Motorwartung lernen konnte, sondern ihm wurde auch bewusst, dass dieser Lehrgang ihn vor möglichen lebensbedrohlichen Situationen bewahrt hat.

Erschreckende Dokumente.

flightparts.de hat umfangreich zu diesem Thema recherchiert und bietet nachfolgend eine kleine Auswahl von Quellen und Bildern zu diesem Thema.

| Dokumente | Sonstige |

|---|---|

| Dokument #1 | Bulletins |

| Dokument #2 | Forum |

| Dokument #3 | Gerätekennblatt |

| Dokument #4 | |

| Dokument #5 | |

| Dokument #6 |

Dieser Artikel war der Verbandszeitschrift “Luftsportmagazin” April/Mai eine Meldung wert.

An einem gemeinsamen Informations- und Erfahrungsaustausch zu diesem Thema ist flightparts.de interessiert.

Gerne über das Kontaktformular Kontakt – flightparts.de

(Veröffentlicht am 27.03.2024 / Revisionen 29.03.2024, 30.03.2024)

Die Katze im Sack

Augen auf beim Flugzeugkauf

Katze im Sack.

Wer ist nicht euphorisch, wenn es um den Erwerb des – vielleicht sogar ersten – eigenen UL-Luftfahrzeuges geht?

Kleine Macken hier und dort. Macht nichts. Ist ja nicht mehr das jüngste Flugzeug und wenn der Preis dann auch noch stimmt – das Herz schlägt höher.

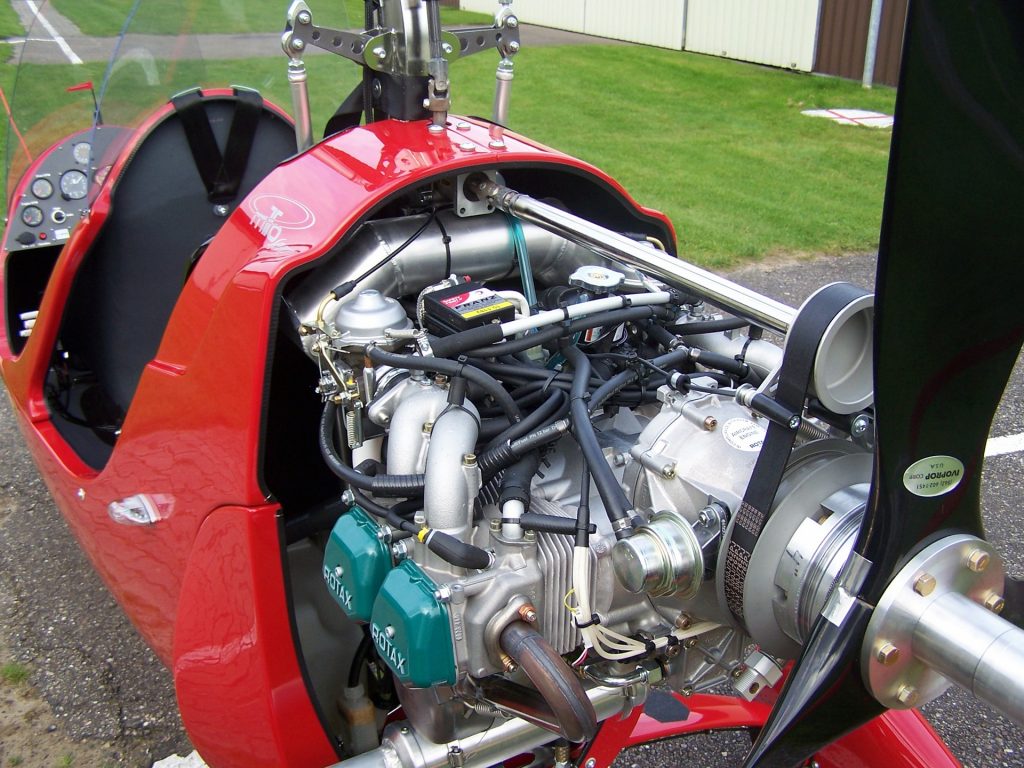

Dann noch schnell einen Blick auf das Triebwerk. „Oh, ein Rotax – wie übersichtlich. Na, ja, könnte ein wenig sauber gemacht werden, aber der sieht doch toll aus.“

Was man auf die Frage nach einem Motorbuch häufig hört: „Äh, nein. Habe ich auch schon vom Vorgänger nicht bekommen.“

Wenn der Verkäufer allerdings versichert, alles sei perfekt und der Prüfer habe eine Jahresnachprüfung ohne Mängel bestätigt, was sollen da für den oft recht naiven Käufer noch an Fragen offenbleiben?

Der optische Zustand gilt nun einmal – neben dem Kaufpreis – als ein wesentliches Kriterium für die Kaufentscheidung.

Für den Käufer mag es „Liebe auf den ersten Blick” sein – Juristen formulieren es emotionsloser: „Gekauft, wie gesehen.“; Techniker hingegen kommen da charmanter um die Ecke: „Kauf einer Katze im Sack“.

Liebe macht blind.

Und da ist es egal, um welche Gewichtsklassen es geht – z. B. Echo- oder UL-Klasse. Bleiben wir bei den UL-Fliegern:

Fast alle Teilnehmer haben in Praktiker-Lehrgängen seit Oktober 2022 bei flightparts.de im Nachherein erleben müssen, wie sie buchstäblich beim Flugzeugkauf tatsächlich die „Katze im Sack“ gekauft haben.

In nahezu allen von flightparts.de statistisch erfassten Fällen (40) kauften die Teilnehmer ihr UL-Flugzeug ohne nennenswerte Lebenslaufakte, wie man es z. B. bei der Echo-Klasse kennt. Warum auch? In der UL-Klasse gibt es ja keine Pflicht hierfür.

Obwohl zahlreiche der Teilnehmer ein Bordbuch mit den Flugstunden vorlegen konnten, wusste allerdings fast niemand genau zu beweisen, wieviel Betriebsstunden der Motor tatsächlich „auf der Uhr“ hatte.

Motor ohne History.

Obwohl die Verkäufer in nahezu allen Fällen einen ordnungsgemäßen Zustand der Motoren versicherten, konnten nur 14 von 40 Teilnehmern eine Übergabe des Wesentlichen bestätigen: nämlich das „Motorbuch“.

Klingt im ersten Moment nicht ganz so aufregend, wird aber dann interessant, wenn vonseiten des Verkäufers behauptet wurde, der Motor habe erst ganz wenige Betriebsstunden hinter sich.

Stellte sich bei genaueren Untersuchungen nämlich heraus, dass wesentliche Prüfmerkmale weit höhere Betriebsstundenzahlen rechtfertigten, und da ging die Spannweite schon mal von mehreren Hundert bis sogar mehr als 1.000 Mehrstunden, war die erste Ernüchterung groß und sorgte für herbe Enttäuschungen: „Liebe macht halt blind“.

Einzelfälle? Nein.

Eher aus Unwissenheit mussten sich – bis auf einen Einzigen der statistisch erfassten 40 – sämtliche Teilnehmer der Realität stellen, wie nachlässig die vom Hersteller Rotax® geforderten Wechsel der Kraftstoff-, Öl- und Kühlwasserschläuche vorgenommen wurden.

Da waren dann schon Fälle dabei, da zeugten Risse in den Schläuchen von mehr als 10, wenn nicht sogar 15 Jahren Überfälligkeit.

Wütend aber wurden so einige, die sehenden Auges feststellen mussten, dass zum Beispiel Vergaser-Revisionen oder ordnungsgemäße Stundenkontrollen auf ihnen mitübergebenen Rechnungen des Vorbesitzers abgerechnet, aber nicht durchgeführt wurden – das konnten die Teilnehmer bei den Motor- und Vergaser-Lehrgängen selbst erleben.

Einzelfälle? Nein.

Tipps aus der Werkstatt.

Jedem, der gesteigertes Interesse hat, ein UL-Flugzeug zu kaufen, gibt flightparts.de einige Tipps:

Tipp 1: Niemals „die Katze im Sack“ kaufen. Wenn Verkäufer keine lückenlose Chronologie von Flug- und Motorbuch vorlegen können, dann sollten die Alarmglocken läuten.

Tipp 2: Den Verkäufer bitten, das UL-Flugzeug durch einen professionellen Techniker (z. B. Rotax®-Stützpunkte) zur genauen Begutachtung vorführen zu lassen. Dies sollte idealerweise nicht der Techniker bzw. Betrieb sein, der die Wartung zuletzt durchgeführt hat.

Tipp 3: Ein erfahrener Techniker für Rotax®-Motoren führt unabhängige und fachmännische Sichtkontrollen am Motor – idealerweise auch an der Zelle – durch, fertigt umfassende Befund- und Arbeitsberichte und gibt weitere Empfehlungen zum Kauf bzw. auch Kaufpreis.

Übersicht wichtiger Kontrollen.

Hier eine kleine Übersicht empfehlenswerter Untersuchungen:

- Komplette Sichtkontrolle des Motors

- Boroskop-Untersuchung aller Zylinder

- Kompressionsdruckprüfung der Zylinder

- Drucktest des Kühlkreislaufes

- Öl-Qualitätskontrolle

- Zustand der Öl-, Kraftstoff- und Kühlschläuche

- Auspuff und Federn checken

- Zustand der Vergaser (Revisionsstand)

- Auslesung TCU/ECU (bei 912i, 914, 915)

- Vergaser-Synchronisationsverhalten

- Standlaufkontrolle

- Rückschlagkontrolle des Propellers beim Abstellen

Vorbeugen ist besser.

Erst wenn bei genauer Untersuchung keine Auffälligkeiten zur Besorgnis führen, kann ein Kauf vor späteren Enttäuschungen schützen.

Sicher sind solche Untersuchungen nicht kostenfrei, sind aber erheblich billiger, nach dem Kauf von einem riesigen Reparaturstau erschlagen zu werden. Außerdem können nachgewiesene Mängel den Kaufpreis senken helfen.

(Veröffentlicht: 25.06.2024 / Revisionen 26.06.2024)

(Alle Beiträge gem. V.i.S.d.P.)